Seiring dengan perkembangan industri, mesin CNC semakin banyak dibutuhkan karena berkaitan dengan sistem otomasi mesin untuk memproses instruksi yang telah disimpan. Kepanjangan dari CNC adalah Computer Numerical Control. Alat ini biasanya digunakan dalam proses manufaktur.

Pengertian Mesin CNC

Seperti dijelaskan di atas, mesin CNC berhubungan dengan program komputerisasi pada mesin untuk memudahkan penggunaan secara otomatis sehingga proses produksi lebih efektif dan efisien. Apalagi mesin CNC memiliki kelebihan dalam hal kecepatan sehingga sangat cocok untuk proses produksi massal.

Pengertian mesin CNC secara umum adalah mesin kerja yang dikontrol menggunakan komputer dengan bahasa numerik (angka dan huruf). Operator mesin hanya perlu memasukkan kode-kode yang dibutuhkan agar mesin dapat berjalan sesuai harapan.

Dengan menggunakan mesin CNC, maka kontrol terhadap peralatan mesin dalam melakukan proses memotong atau mengebor segala jenis material bisa lebih mudah. Hasil produksi yang dicapai menggunakan mesin ini pun lebih presisi dan dari segi waktu lebih cepat daripada tenaga manual.

Sejarah dan Perkembangan Mesin CNC

Pertama kali mesin Computer Numeric Control ini diciptakan tahun 1940-an dan 1950-an saat revolusi industri sedang berkembang. Mesin yang pertama kali diciptakan mesin perkakas biasa yang dimodifikasi untuk membuat atau memproses benda kerja yang rumit.

John Pearson dari Institut Teknologi Massachusetts adalah salah satu orang yang sangat berjasa dalam pembuatan mesin dengan fokus pembuatan benda kerja yang rumit tersebut. Namun, biaya untuk pembuatan mesin ini cukup tinggi dan unit volume pengendalinya cukup besar.

Alhasil tidak banyak perusahaan yang bersedia berinvestasi untuk pengembangan teknologi CNC. Perkembangan mesin otomatis untuk kontrol produksi mulai pesat pada tahun 1975. Hal tersebut karena sudah tersedia mikroprosesor untuk menyederhanakan dan memperkecil volume unit pengendali.

Hingga di era modern seperti saat ini, penggunaan mesin CNC sudah banyak diimplementasikan dalam berbagai bidang. Mulai dari riset dan pendidikan hingga industri manufaktur untuk skala nasional maupun internasional. Berbagai perkakas sudah banyak yang dikombinasikan dengan sistem komputerisasi CNC.

Mesin CNC sendiri memiliki hubungan erat dengan program CAD untuk menjawab tantangan dunia manufaktur modern. Ketelitian dan keseragaman suatu produk bisa dijamin ketelitiannya hingga 1/100 mm lebih. Sehingga pengerjaan produk massal lebih cepat prosesnya dan hasilnya pun bisa sama persis.

Bagian Utama Mesin CNC

Mesin CNC memang terdiri dari beberapa jenis dengan komponen yang berbeda-beda. Namun, pada dasarnya bagian utama mesin CNC sendiri terdiri dari beberapa komponen berikut ini, yaitu:

1. Program

Program merupakan bagian utama dari mesin CNC yang memiliki fungsi untuk melakukan pengaturan sesuai kebutuhan produksi. Pemrograman dilakukan dengan menentukan koordinat akhir dari setiap gerakan mesin. Program pada mesin ini mencakup sejumlah urutan perintah logis yang disusun menggunakan kode.

Kode-kode tersebut dirancang sedemikian rupa agar bisa dibaca dan dipahami oleh unit kontrol mesin. Di dalam program CNC biasanya terdapat sejumlah kode-kode perintah berupa kombinasi huruf dan angka. Program menjadi inti dari kendali berikutnya sebuah mesin yang telah dikomputerisasi.

2. Processor atau Unit Kendali

Processor atau unit kendali pada mesin CNC memiliki fungsi untuk mengontrol dan mengendalikan proses pengaturan program melalui kode-kode numerik agar bisa dibaca oleh mesin. Bagian ini terdiri dari monitor, tombol-tombol, dan saklar yang bisa dioperasikan oleh operator.

Processor adalah otak dari mesin CNC untuk melakukan proses dan fungsi seperti yang telah diatur programnya saat tahap awal. Informasi kode yang dimasukkan di awal sebagai input akan diolah menjadi output dalam bentuk gerakan mesin untuk menghasilkan benda kerja/produksi.

3. Alat Cekam Benda Kerja

Alat cekam ini berfungsi sebagai tool holder untuk menjepit benda kerja saat proses produksi berlangsung. Sehingga benda tersebut tetap tercengkeram dengan baik oleh mesin dan tidak mudah jatuh atau lepas agar proses produksi berjalan seperti yang diharapkan.

Tanpa alat cekam yang bisa bekerja dengan baik, maka mesin akan kesulitan untuk menggerakan benda kerja tersebut. Karena semua proses sudah terkomputerisasi secara otomatis sehingga ada proses di mana benda kerja perlu dijepit agar bisa dipindahkan untuk proses selanjutnya.

4. Motor Listrik Servo Sebagai Penggerak Kontrol Tools

Fungsi utama motor listrik servo adalah untuk mengendalikan kecepatan, posisi akhir, dan akselerasi sebagai alat kontrol peralatan. Bagian ini terdiri dari sistem kontrol, motor, dan encoder yang terhubung dengan roda gigi ke poros output.

Motor listrik ini akan bergerak sesuai pengaturan program mesin dan memutar alat sesuai target. Jika ada sistem kontrol yang terdeteksi belum tepat, maka motor listrik servo ini akan mengubah motor ke arah benar agar bisa digunakan. Motor ini biasanya juga digunakan untuk mengendalikan sudut 0 – 180 derajat.

5. Motor Listrik Untuk Menggerakkan/Memutar Pahat (Spindle)

Fungsi spindle adalah sebagai tempat pemasangan alat potong yang akan digunakan untuk menyayat benda kerja. Agar alat tersebut bisa bergerak dan berputar dengan kecepatan yang dibutuhkan, maka harus ada motor listrik untuk menggerakkannya.

Kecepatan putar spindle bisa diatur berdasarkan material benda kerja yang akan diproses. Motor listrik ini juga berfungsi sebagai pengubah energi listrik menjadi energi mekanik yang menghasilkan gerak mesin. Sehingga alat pahat atau spindle pada mesin dapat bergerak untuk melakukan fungsinya.

6. Pahat/Cutting Tools

Sesuai namanya, fungsi cutting tools atau pahat ini pada dasarnya adalah untuk memotong benda kerja agar bisa menghasilkan produk sesuai yang diharapkan. Bagian ini harus disesuaikan dengan material yang akan dipotong baik dari segi ukuran, bentuk, dan dimensinya.

Alat potong ini bergerak dan berputar sesuai dengan program yang telah diatur di mesin CNC. Karena sudah mendapatkan pengaturan melalui kode numerik komputerisasi, maka alat ini bisa berjalan secara otomatis setelah mendapatkan instruksi atau perintah.

7. Holder/Pemegang Tools dan Dudukan

Holder atau pemegang tools ini memiliki fungsi untuk memegang alat pahat yang digunakan untuk memotong dan menyayat benda kerja. Model dan bentuknya biasanya disesuaikan dengan alat pahat yang diguankan.

Pada dasarnya, bagian ini terdiri dari dua jenis, yakni pemegang pahat yang dapat disetel (adjustable tool post) dan pemegang pahat standar. Jenis holder mana yang paling cocok tentu harus menyesuaikan dengan produksi di industri atau manufaktur tersebut.

Prinsip Kerja Mesin CNC

Prinsip kerja CNC pada dasarnya adalah membuat program sesuai dengan produk yang akan diproduksi oleh mesin. Caranya dengan mengetikkan langsung ke HMI mesin atau diprogram dengan komputer menggunakan software pemrograman CNC.

Sebelum operator mesin memasukkan kode-kode yang dibutuhkan, terlebih dahulu harus melakukan pengaturan awal di software CNC. Proses setting ini harus menyesuaikan dengan material bahan agar gambar dan alur kerja mesin sesuai dengan kebutuhan produksi.

Program CNC sendiri biasa dikenal dengan G-Code yang selanjutnya dikirim untuk prosesor pada mesin CNC eksekusi. Pengaturan motor servo pada mesin kemudian dihasilkan dari program tersebut sehingga dapat menggerakkan perkakas agar bisa memproses pemesinan hingga produk pun dihasilkan.

Prinsip kerja mesin CNC sendiri bisa dibilang mirip seperti robot. Operator hanya perlu memasukkan program dan mesin bisa langsung memproses pekerjaan secara otomatis dengan sendirinya. Mesin tersebut dapat membaca dengan baik program yang telah dimasukkan saat proses pengaturan.

Alur Proses Mesin CNC

Mesin CNC pada dasarnya merupakan proses industri manufaktur yang menggunakan kontrol komputerisasi dan dikembangkan dari proses Numeric Control (NC) dengan kartu pita berlubang. Fungsinya adalah untuk memanipulasi dan mengoperasikan alat potong atau mesin hingga membentuk barang/benda kerja.

Produk yang bisa dihasilkan seperti logam, kayu, plastik, busa, dan lain sebagainya. Banyak proses dan jenis mesin CNC yang digunakan di industri. Namun, pada dasarnya prinsip yang digunakan untuk menjalankan proses tersebut adalah sama.

Dasar proses mesin CNC mencakup tahapan sebagai berikut ini:

- Desain model CAD

- Konversi file dalam bentuk CAD ke pemrograman pada mesin CNC

- Persiapan mesin

- Proses pengoperasian mesin

Cara Penggunaan/Pengoperasian Mesin CNC

Cara mengoperasikan mesin CNC pada dasarnya adalah dengan memasukkan perintah kode angka melalui tombol-tombol yang tersedia pada panel instrumen di setiap mesin. Terdapat dua sistem koordinat yang digunakan, yakni absolut dan incremental. Berikut in penjelasannya:

1. Sistem Absolut

Titik awal penempatan menjadi titik acuan itu sendiri jika Anda menggunakan sistem ini. Sehingga titik referensi yang ditentukan akan berlaku sepanjang sistem operasi pada mesin ini berlangsung. Pada mesin bubut biasanya titik referensinya pada sumbu pusat benda kerja di bagian ujung.

Sedangkan untuk mesin Frais titik referensinya berada di titik temu antara dua benda kerja yang sedang dioperasikan. Sistem ini memungkinkan alat yang akan diprogram menjadi lebih praktis karena tidak perlu mengganti titik referensi sebagai acuannya.

2. Sistem Incremental

Sistem ini menempatkan titik awal sebagai acuan namun tetap bisa berganti sesuai dengan titik aktual yang dinyatakan terakhir kalinya. Baik mesin bubut maupun mesin frau keduanya menggunakan cara yang sama dalam penentuan titik referensi ini.

Titik akhir dari gerakan alat potong akan dibaca sebagai titik awal untuk acuan berikutnya. Sehingga setiap satu gerakan berakhir, maka titik-titik berikutnya akan terhubung dan menjadi acuan dari gerakan mesin selanjutnya.

Pada dasarnya pengoperasian mesin CNC ini adalah dengan input program 🡪 proses 🡪 output produksi. Sehingga urutannya adalah membuat program terlebih dahulu, menekan tombol untuk start proses hingga akhirnya bisa menghasilkan produk seperti yang diinginkan.

Kelebihan Mesin CNC dibanding Pengerjaan Manual

Canggihnya mesin CNC untuk membuat program yang dapat mempermudah proses produksi membuat inovasi teknologi ini memegang peranan penting di bidang industri manufaktur. Berikut ini beberapa kelebihan yang perlu Anda ketahui, yaitu:

1. Hemat, Presisi, dan Konsisten

Mesin yang diprogram dengan software CNC hanya perlu membutuhkan satu kali proses pemrograman untuk nantinya menghasilkan produk massal yang dapat digunakan berkali-kali. Mesin ini terbukti mampu mereplika hasil produksi dalam jumlah banyak dengan ukuran dan bentuk seragam.

Mesin ini dapat mereplikasi desain sebanyak apapun ke semua hasilnya secara sempurna dan presisi. Hasil produksi pun jadi konsisten dari segi ukuran dan bentuk sehingga minim cacat karena sudah diproses dan diprogram secara otomatis.

2. Penggunaan Bisa Untuk Jangka Panjang

Mesin CNC bisa digunakan untuk jangka panjang di luar masalah perawatan yang cukup rumit dan beberapa kerusakan yang mungkin beresiko terjadi. Namun, mesin ini dapat bekerja secara terus-menerus selama apapun tanpa perlu jeda.

Mesin ini hanya akan berhenti bekerja ketika tombol ON dimatikan. Tentu sangat berbeda dengan tenaga kerja manual manusia yang memiliki keterbatasan. Penggunaan mesin ini dapat meningkatkan produktivitas secara signifikan.

3. Fleksibilitas Tinggi

Anda dapat mengatur program pada mesin ini secara fleksibel sesuai keinginan baik dari segi desain ukuran, bentuk, dan lainnya. Mesin ini juga dapat menyesuaikan dengan material atau benda yang akan diproduksi.

Mesin CNC dapat mengatur gerakan mesin hanya dengan sekali pengaturan program yang bisa dilakukan dengan mudah. Program tersebut juga dapat direka ulang sesuai kebutuhan permintaan konsumen atau klien.

4. Pekerja Lebih Sedikit

Dengan adanya penggunaan mesin yang telah tersistem otomatis oleh komputer, maka tidak memerlukan lagi banyak tenaga manusia. Otomatis tenaga yang dibutuhkan akan lebih sedikit karena mesin CNC dapat bekerja sendiri seperti robot.

Mesin ini hanya membutuhkan beberapa operator atau teknisi yang melakukan pemrograman serta operator untuk mengoperasikan mesin. Biaya produksi secara otomatis akan terpangkas lebih banyak dan hasil produksi yang dihasilkan semakin tinggi.

Jenis Mesin CNC

Hampir sebagian besar industri manufaktur sudah banyak yang menggunakan kontrol CNC dalam proses produknya. Berikut ini jenis-jenis mesin CNC yang perlu Anda ketahui, di antaranya:

1. CNC Milling

Mesin Milling CNC atau Frais pada dasarnya sama menggunakan kode G dan M saat pengoperasiannya sama halnya seperti mesin bubut. Namun, mesin ini memiliki 3 sumbu yakni, Z, Y , dan X untuk menggerakan mesin.

Rancangan gerakan mesin ini sudah terkoordinasi dengan baik agar mendapatkan lintasan pada masing-masing sumbu. Sehingga gerak pada jenis mesin ini dinamakan juga dengan contouring axis atau sumbu yang berkesinambungan.

Orientasi sumbu Z bersamaan dengan spindle yang bergerak memutar, sumbu Y mengikuti kaidah tangan kanan, dan sumbu X searah dengan gerak horizontal. Pertemuan sumbu ini membentuk sistem sumbu XYZ yang menyatakan gerakan translasi pahat bubut.

Mesin ini memiliki kelebihan berupa tingkat ketelitian dan ketepatannya yang tinggi. Sehingga produktivitasnya pun tinggi karena dapat mengerjakan bentuk yang kompleks sekalipun. Sangat cocok untuk industri massal yang mengharuskan kuantitas banyak.

2. Mesin Bubut CNC/CNC Late

Lathe CNC atau mesin bubut ini menggunakan kode-kode standar dalam melakukan suatu proses bubut. Kode yang digunakan biasanya adalah G dan M. Sumbu yang dimiliki sama dengan mesin bubut konvensional pada umumnya yakni Y dan Z.

Mesin ini memiliki beberapa kelebihan, di antaranya:

- Jauh lebih hemat dibandingkan mesin bubut konvensional karena pahat bubut CNC menggunakan Insert

- Hasil produksi akan sama dan seragam baik dari segi ukuran maupun bentuk

- Toleransi hasil produksi bisa disesuaikan sesuai harapan

- Lebih menghemat waktu karena proses kerjanya lebih cepat

- Biaya proses semakin murah dan efisien

3. CNC Router

Mesin router merupakan jenis alat yang digunakan untuk membuat alur penghias atau profil pada benda kerja. Prinsip kerjanya sama seperti mesin bor pada umumnya namun secara vertikal di mana posisi pisaunya diarahkan ke bawah. Tingkat kecepatannya pun lebih tinggi dibandingkan mesin bor biasa.

Bagian utama mesin ini adalah pisau yang digunakan untuk mengukir. Dengan menggunakan program CNC, maka hasil ukiran dapat didesain sedemikian rupa dan prosesnya pun lebih cepat dengan hasil yang lebih seragam. Pisau yang dimiliki terdiri dari pisau pembuat alur, alur kecil, pinggiran, hingga meratakan.

4. CNC Plasma Cutting

Mesin plasma cutting memiliki fungsi untuk memotong berbagai jenis logam atau bahan lainnya dengan tingkat akurasi yang tinggi. Hasil produksi dengan menggunakan plasma cutter ini biasanya jauh lebih halus karena bekerja dengan menggunakan panas dari sinar laser yang konsentrasinya tinggi.

CNC plasma cutting memiliki kelebihan berupa tingkat kecepatan yang tinggi, tidak memerlukan cetakan, dan biaya produksi lebih hemat. Agar hasil potongan benda kerja bisa seragam dan presisi, maka alat ini biasanya dihubungkan dengan mesin CNC untuk otomatisasi program.

5. CNC Electric Discharge Machine

Electric Discharge Machine (EDP) memiliki kemampuan untuk membentuk dan memproses logam yang sangat keras. Mesin ini biasa dipakai pada untuk perkakas potong, pemesinan dies, dan molds (cetakan) yang terbuat dari tungsten carbide, baja, high speed steel, dan mmaterial lainnya.

Proses kerja dengan menggunakan mesin ini menjadi jauh lebih otomatis dan mesin pun lebih mudah dirawat. Hasil akurasinya pun bagus sehingga benda kerja yang dihasilkan juga lebih halus. Bahkan mesin ini dapat mengerjakan bentuk tipis dengan kawat dan bisa membelah ketinggian hingga 16 inci serta kelurusan 0,0005 inci pada setiap sisinya.

6. CNC Laser Cutting

Fungsi utama mesin laser pada dasarnya adalah untuk memotong (cutting), memberi tanda (marking), dan menggrafir (engraving). Fungsi mesin ini dapat diaplikasikan untuk benda-benda seperti keramik, kayu, akrilik, kaca, dan lainnya. Hasil pemotongannya lebih halus karena menggunakan suhu panas tinggi.

Potongan yang dihasilkan dari CNC laser cutting ini lebih berkualitas tinggi dengan presisi yang akurat secara dimensi. Cara kerjanya yakni dengan mengarahkan output laser daya tinggi ke material yang akan dipotong. Mesin akan mengikuti pola yang telah diprogram melalui CNC.

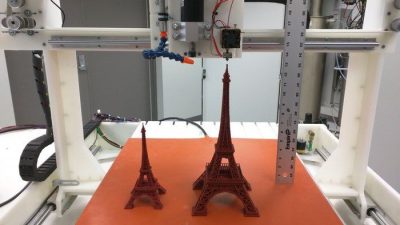

7. CNC 3D Printer

3D printer adalah salah satu teknologi modern yang digunakan dalam dunia percetakan. Bahkan teknologi ini juga sudah digunakan di dunia medis untuk mencetak rangka organ. Produksi menggunakan alat ini terbilang lebih cepat dari proses pemrograman hingga pencetakan.

Biaya yang harus dikeluarkan juga jauh lebih efektif dan efisien karena tidak membutuhkan banyak tenaga untuk mengoperasikannya. Selain itu, Anda juga bisa membuat kustomisasi desain yang lebih beragam sesuai kreativitas.

8. CNC Penekuk

Fungsi utama mesin penekuk atau bending plat ini adalah untuk membentuk logam lembaran agar bentuk dan ukurannya sesuai dengan desain yang telah dirancang. Proses yang dilakukan adalah dengan memberi tekanan, menekuk, dan membengkokkan benda kerja yang akan diproduksi.

Benda yang sebelumnya tebal bisa ditipiskan dan dibentuk sesuai dengan desain yang diinginkan melalui pemrograman CNC. Mesin akan bergerak untuk menekuk dan membengkokkan benda tersebut agar menghasilkan produk yang diinginkan.

9. CNC Pick and Place

Sesuai namanya, mesin pick and place memiliki fungsi untuk menempatkan komponen elektronik pada papan sirkuit cetak. Mesin ini merupakan sejenis mesin robot yang relatif canggih dan biasa digunakan untuk perakitan PCB.

Mesin ini dapat menempatkan komponen elektronik dengan presisi dan kecepatan tinggi. Agar bisa memposisikan komponen sesuai dengan tempatnya, maka mesin ini diprogram terlebih dahulu menggunakan CNC sehingga bisa mengerjakan sesuai instruksi.

10. CNC Tube Bending

Tube bending disebut juga sebagai alat pembengkok pipa agar bisa menghasilkan bengkokan yang tepat dan rapi. Pemakaian mesin ini adalah untuk menghindari pipa agar tidak rusak atau gepeng saat dibengkokkan.

Bentuk alat ini ringan dan kuat sehingga sangat mudah digunakan. Alat ini juga canggih karena dapat membuat bengkokan pipa dengan radius tertentu serta mampu membengkokkan pipa tepat pada tempatnya.

Mesin CNC merupakan inovasi teknologi baru yang sangat membantu industri manufaktur di era modern ini. Sudah saatnya untuk beralih menggunakan mesin yang telah terkomputerisasi secara otomatis agar meningkatkan efektivitas dan efisiensi produksi.

Demikianlah penjelasan lengkap dari PROMesin.com terkait Mesin CNC dan perkembangannya hingga kini. Semoga bermanfaat bagi pembaca semua.